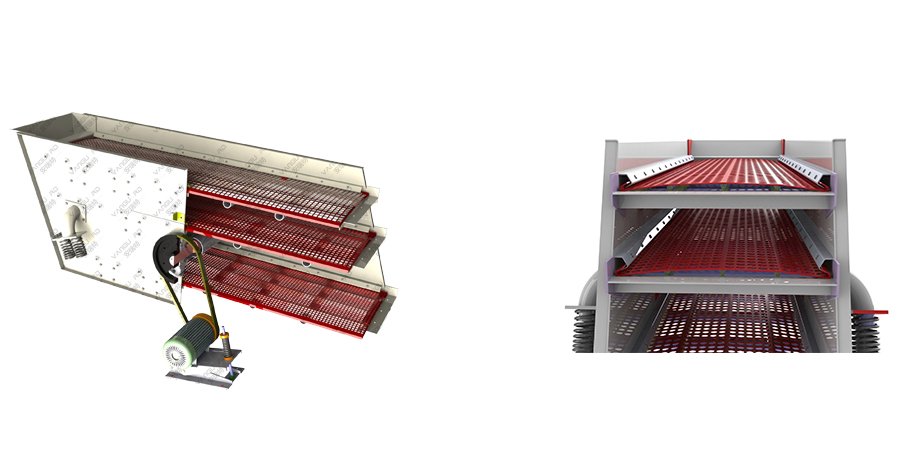

振动筛物料不下料或不走料、走偏的原因及解决方法如下:

一、振幅设置不当:振幅过大或过小都会影响物料流动和筛分效果,振幅过大会使物料层厚度增加,不利于物料通过筛网;而振幅过小则无法使细小颗粒通过筛网,影响筛分效果,在实际应用中,振幅的合理范围一般为1-5mm。【解决方法】结合物料特性和筛分要求,同时也要考虑到振动电机的转速和电机功率,以及振动筛的设计结构和尺寸等因素,合理设置振幅,调整振动筛振幅到合理范围内,并在实际使用过程中不断进行调整和优化。这样可以提高振动筛的工作效率和筛分精度,同时也能够延长设备的使用寿命。

【解决方法】检查振动电机支架是否紧固,如有松动需进行调整。在安装振动电机时,需要保证安装位置准确,支架与振动电机之间的配合紧密,避免出现不平衡或错位等情况,同时

使用高质量的振动电机支架和螺栓等配件,避免使用低质量的配件导致支架易松动。对于已出现松动的振动电机支架,需要及时停机进行检修,重新紧固支架螺栓,并做好防松处理。

2、振动电机调整不当:如果振动电机调整不当,例如转速过高或过低,或者相位设置不正确,都会影响振动筛的筛分效率、筛分精度以及物料流动性。

【解决方法】结合物料特性和筛分要求,合理设置振动电机的转速和相位,在进行振动电机调整时,还需要注意不同型号的振动电机可能存在差异,需要根据实际情况进行调整。

3、振动电机与减振弹簧配合不当:振动电机和减振弹簧之间的配合关系也很重要,如果不匹配可能出现振动力传递不均匀、噪音过大、振动频率不稳定等问题,影响振动筛的工作效果。

【解决方法】振动电机与减振弹簧应当匹配合理,减振弹簧的刚度和数量应当符合设计要求,使振动电机与振动筛之间的接触面积得到充分保证。安装振动电机和减振弹簧时,应当严格按照设备说明书或者技术规范进行操作,确保安装正确。在减振弹簧的选择和安装中,需要考虑振动筛的重量和振幅大小,以及设备的工作环境等因素。定期检查减振弹簧的状态,如果出现老化或者变形等问题,应及时更换。

4、振动电机进水:如果振动电机进水,可能会导致电机受损,影响振动筛的工作效果。

【解决方法】检查振动电机是否进水,并进行及时的清理和维修。

三、筛网堵塞或磨损:筛网堵塞或磨损也是常见的物料不下料或不走料问题,堵塞会导致筛分精度下降、物料流动性不佳等问题,而磨损则可能会导致筛分孔变大或变形,进而影响筛分效果。

【解决方法】定期清理筛网上的物料,避免筛网堵塞。一般情况下,建议每天至少清理一次筛网,特别是对于易堵塞的物料,应当更加频繁地清理。选用合适的筛网材料,避免磨损过快。根据物料特性和筛分要求,选择硬度和耐磨性良好的筛网材料,可以有效减缓筛网磨损速度。在使用过程中定期检查筛网的状态,如发现筛分孔变大或变形等问题,应当及时更换。对于易产生静电的物料,可以使用加湿等方法,避免物料附着在筛网上造成堵塞。

四、筛板弹簧松动或失效:筛板弹簧如果松动或失效,会影响振动力的均匀性,从而出现物料不下料或走偏的问题,进而影响筛分效果,甚至可能会造成设备损坏。

【解决方法】检查筛板弹簧的状态。如果发现弹簧松动或者失效,应及时更换。检查弹簧的固定方式。如果弹簧安装不牢固或者固定螺栓松动,需要进行调整和紧固。定期检查筛板弹簧的硬度和长度。如果发现弹簧硬度偏低或者长度变化较大,应考虑更换弹簧。在使用过程中注意观察筛板的工作状态,如发现筛板抖动或者偏移等问题,需要及时处理,避免产生更严重的后果。

五、物料粘附:某些物料容易在筛网上粘附,影响筛分效率,导致物料不下料或走偏。

【解决方法】针对不同种类的物料,使用适当的筛网材料,避免物料粘附在筛网上。例如,对于易粘附的物料,可选择表面光滑、容易清洗的聚氨酯筛网。通过加湿的方法,抑制物料的静电,减少物料对筛网的吸附力,降低物料粘附的可能性。在工作过程中,定期清理筛板、筛网和筛分孔,避免因较长时间的振动而形成的物料团块或积聚导致品种粘附发生。对于物料粘附严重的情况,可以考虑增加振动幅度,或者调整振动频率,以促进物料在筛网上的流动,使其更容易通过筛分孔。六、接头处漏气:振动筛接头处漏气导致压力不够,物料流动不畅,甚至可能导致设备损坏。

【解决方法】检查接头密封件的状态,如发现密封件老化、损坏或者松脱等情况,应及时更换或者重新紧固。检查接头连接是否紧固,如发现接头松动,应当及时紧固接头。接头处可以添加管夹,提高管道密封性能,避免气体泄漏。定期对运行中的设备进行检查和维护,保证设备的各个部件运行状态正常,及时发现并处理接头漏气等问题。

振动筛物料不下料或不走料、走偏有多种原因,需要从多个方面进行排查,并采取相应的措施。同时,做好对振动筛的定期检查和维护保养,使其保持良好的工作状态,保证振动筛的稳定性和工作效率。