单缸圆锥破碎机与多缸圆锥破碎机在组成结构、工作原理、易损件、润滑系统、破碎效果、排料口调节装置、实际产量、过载保护等方面有一定的区别,下面简单来介绍一下供大家参考。

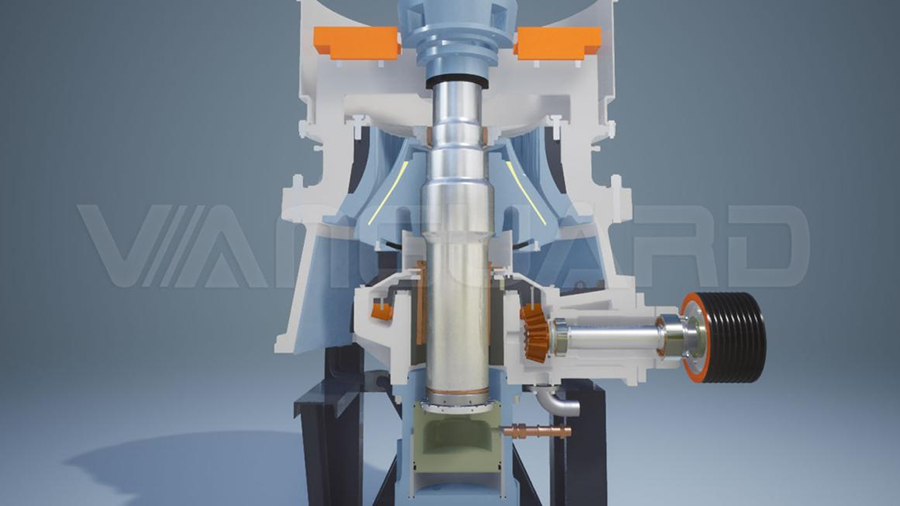

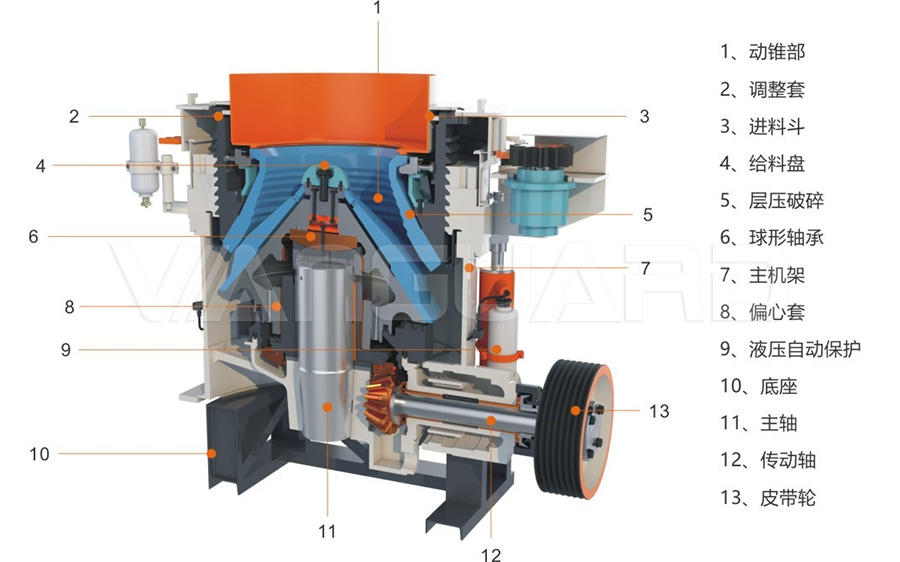

一、组成结构及原理区别

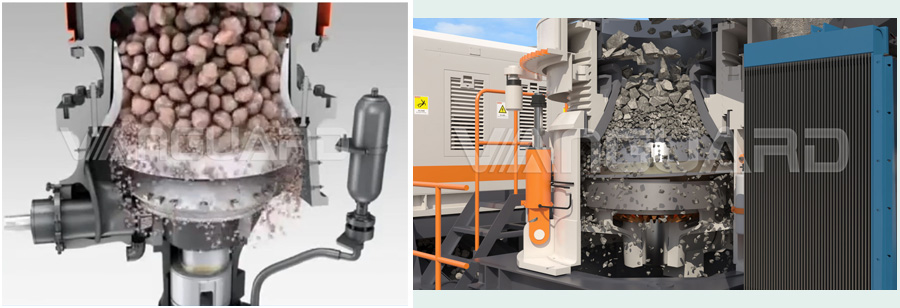

单缸圆锥破碎机: 单缸圆锥破碎机由主轴、偏心套、破碎腔、调节装置、液压站等组成。单缸液压圆锥破碎机是通过调整处于动锥底部的液压缸可以使动锥上下运动从而方便的调整排矿口大小和产品粒度大小。

二、润滑系统区别:

单缸圆锥破碎机:通常采用油润滑系统,通过油泵将润滑油送入润滑点进行润滑,润滑油可以从主轴的下端进入,并分别润滑球面轴承、球形瓦、机架衬套、主轴、衬套和大小锥齿轮。此外,还有另一种注油方式,即从传动轴端进入,润滑传动轴衬套,两路油会从同一出油口排出。多缸圆锥破碎机:润滑油是从机器下部进入,并达到主轴中间部位后进行分流,分为三条支路,这些支路包括偏心套内外表面,主轴中间油孔达球型轴承,经过孔道润滑大小锥齿轮。通过这种方式,不同部位的润滑点都能得到适当的润滑,更好地保证润滑效果。

三、易损件区别:

单缸圆锥破碎机:非标易损件:锥套、油封、轧臼壁、轴套、压帽、切割环、破碎壁、防尘圈、上下摩擦盘、挡油环、架体衬套、中摩擦环、偏心衬套。

多缸圆锥破碎机:

标准易损件:三角带、骨架油封、O形密封圈、防尘圈、Yx形密封圈、Yz形密封圈。

非标易损件:小锥齿轮、轴套、护板、偏心套内衬、大锥齿轮、上摩擦盘、球瓦、破碎锥、锥头、浮动衬套、密封环、轧臼壁、筋护板。

这些易损件在使用过程中可能会受到磨损、冲击或其他因素的影响,需要定期检查和更换,以确保设备的正常运行和延长使用寿命。请根据制造商提供的具体维护指南和建议进行相应的维护和更换工作。同时,合理的操作和保养也能减少易损件的损坏,并提升设备的效率和安全性。

四、给料和破碎效果区别:

单缸液压圆锥破碎机与多缸液压圆锥破碎机都可以满给料,多缸液压圆锥破碎机由于其高承载能力,能够实现满给料并利用层压原理进行破碎,破碎同时有整形作用,出料粒型好。单缸液压圆锥破碎机:适用于中等硬度的物料,通过量较大,用于较大的破碎任务,通过液压调节排料口的尺寸,可以处理中等到大型的物料,从而实现较好的中破效果。

多缸液压圆锥破碎机:适用于较高硬度的物料,具有更细致的破碎过程和更高的破碎效率,细碎排料口下细粒物料含量高,细碎、层压效果较好,成品中细粒级别高,产品粒度更均匀。

五、产量区别:

单缸液压圆锥破碎机破碎软矿石和风化矿石的时候,其优点是通过量较大,在破碎中硬、高硬矿石的时候,多缸液压圆锥破碎机更适合。一般情况下,多缸圆锥破碎机相对于单缸圆锥破碎机具有更大的产量。这是因为多缸圆锥破碎机采用了多个独立的破碎腔,每个破碎腔都能进行独立的破碎操作,实现了多级破碎,从而提高了处理能力和产量。

需要注意的是,具体的产量差别还受到多个因素的影响,如物料的硬度、湿度、供料方式、设备参数等。不同的工艺要求和物料特性也会对产量产生影响。

综上所述,单缸液压圆锥破碎机和多缸液压圆锥破碎机在结构、调节装置、润滑系统、易损件、破碎效果和产量等方面存在一些区别。在选择圆锥破碎机时应根据具体需求来定,综合考虑物料特性、产量需求、生产规模和粒度要求等因素,选择合适的机型和配置,以满足生产需求。